胶粘仪器咨询:

13662823519水滴角测试仪——守护液晶模组品质的“隐形卫士”

液晶显示器(LCD)在众多质量控制环节中,一项看似简单却至关重要的测试——水滴角测试,正扮演着守护产品可靠性与使用寿命的“隐形卫士”。对于液晶模组而言,我们关注的固体表面主要是其最外层的偏光片或抗眩光/防指纹涂层。这些表面的润湿性直接决定了模组的多项关键性能:

清洁性与抗污染能力:疏水/疏油表面(高水滴角)能让指纹、汗渍、油污等以“小液滴”形态存在,而非铺展开,从而更容易被擦拭干净,保持屏幕洁净。

光学性能:水、油等污染物在表面铺开会改变光线反射与散射,导致显示对比度下降、眩光增加。良好的疏水性可以最大限度地减少这种影响。

工艺过程监控:在偏光片贴附、涂层涂覆等工序前,基材表面的清洁度和活化程度直接影响粘接质量。水滴角测试是快速判断表面处理(如等离子清洗)效果的有效手段。

长期可靠性:在潮湿环境中,亲水的表面更容易吸附水汽,可能加速内部材料的劣化,甚至导致液晶本身受污染,引发显示异常(如亮点、暗点、串扰等)。

因此,水滴角测试实质上是对液晶模组最外保护层界面特性的一种快速、无损、精准的“体检”。水滴角测试贯穿于液晶模组的研发、生产和品控全过程,其主要应用场景包括:

1. 进料检验

对采购的偏光片、光学薄膜等进行水滴角检测,确保来料表面的涂层性能符合设计规格,从源头保证质量。

2. 制程控制

等离子清洗后:在贴附偏光片前,玻璃基板需要经过等离子清洗以去除有机物、活化表面。清洗后,通过测试水滴角是否显著降低(变得更亲水),可以即时验证清洗效果,确保后续贴附的良率。

涂层涂覆后:对于施加了抗指纹或抗眩光涂层的模组,水滴角是核心验收指标。通常要求水接触角大于100°,甚至110°以上,以证明涂层已成功赋予表面优异的疏水疏油性能。

3. 成品质量评估

对最终出厂的液晶模组进行抽检,测量其表面的水滴角,作为产品抗污性、易清洁性等功能的客观数据支撑,满足客户规格要求。

4. 研发与失效分析

在开发新的表面处理工艺或涂层配方时,水滴角是关键的对比参数。当产品出现脱膜、易留指纹等问题时,通过测试问题区域与正常区域的水滴角差异,可以快速定位问题是否源于表面涂层的失效或污染。

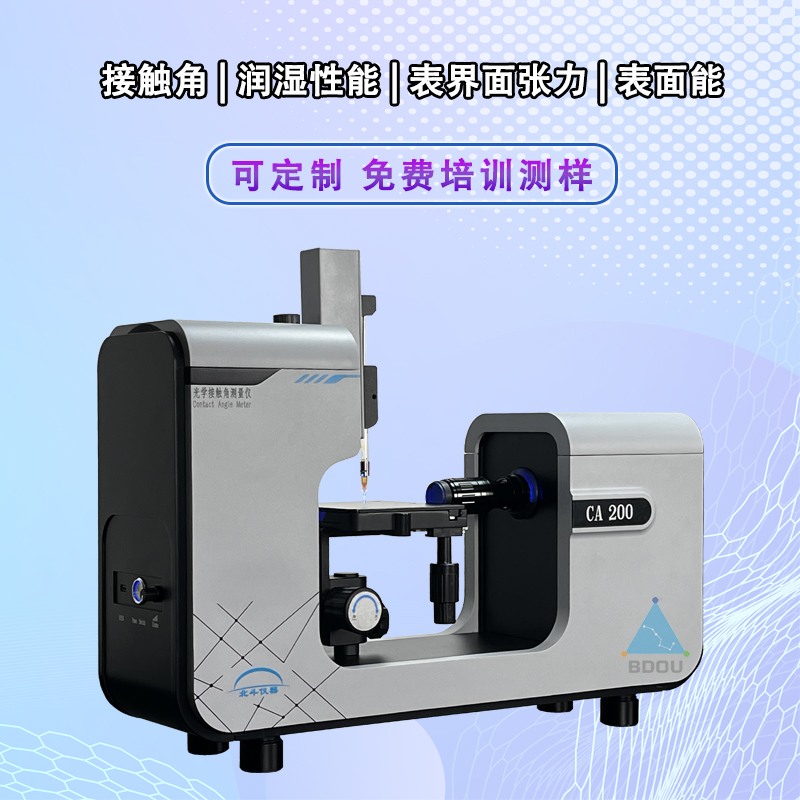

水滴角测试仪通常采用座滴法,并配备高分辨率摄像头和专业的图像分析软件。其基本流程如下:

样品准备:将待测的液晶模组或样品水平放置于测试平台上。

液滴注射:使用精密注射泵和超细针头,在样品表面上方稳定地形成一滴超纯水(通常体积为1-5微升)。

图像采集:液滴接触样品表面并稳定后,摄像头迅速捕捉其侧视轮廓图像。

角度计算:分析软件自动识别液滴的基线(固体表面)和轮廓,通过选定的数学模型(如切线法、圆拟合法或Young-Laplace方程拟合法)精确计算出左、右接触角的数值。

整个过程快速、自动化程度高,且对样品无损,非常适合在生产线上进行高频次的质量监控。

为了更深入地表征表面特性,先进的测试还会引入:

动态接触角:测量液滴在表面上前进时的前进角和后退时的后退角,两者的差值称为接触角滞后。这个值越小,说明表面化学分布越均匀,液滴越容易滚动滑落,自清洁效果越好。

表面能计算:通过使用不同极性的液体(如水、二碘甲烷等)测量其接触角,可以运用Owens-Wendt等理论模型计算出固体表面的自由能。表面能越低,通常疏液性能越好。这对于评估AF涂层的综合性能尤为重要。